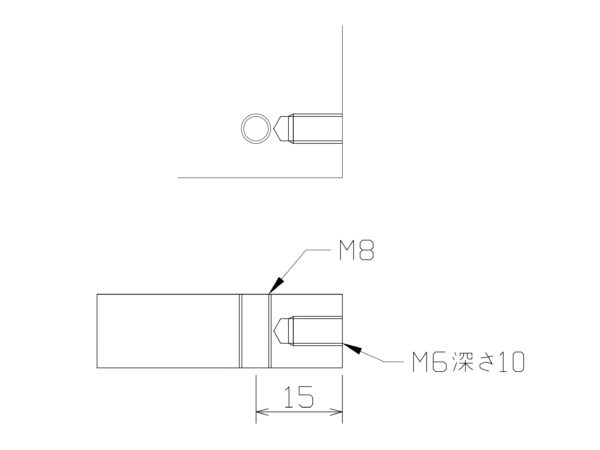

プレート加工におけるタップ深さorタップ位置の変更によるコストダウン

| 提案内容 | タップ深さorタップ位置の変更 |

|---|---|

| 提案効果 | コストダウン |

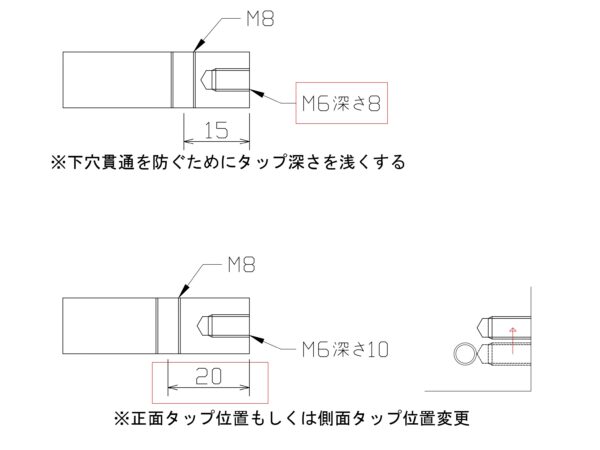

Point

ただし、

・側面タップの深さを浅くできない

・タップ穴位置を変更できない

といった設計制約がある場合、コストアップは避けられませんが、加工自体は可能です。しかし、この場合は下穴が貫通可か不可かによって加工方法が大きく異なります。

そのため、図面に「下穴貫通可」もしくは「下穴貫通不可」といった指示を明記していただくことで、加工条件の確認時間を短縮が可能となります。