切削プレートのコストダウン設計術とは?加工現場の視点で設計を最適化する5つのポイント

切削プレートのコストは、「設計」と「加工」のすれ違いから無駄が生まれることが少なくありません。材料の選定や形状の工夫、工程の最適化といった視点を持つことで、大きなコストダウンにつながるケースも多くあります。

本記事では、製造現場で実際に成果を上げた具体的な改善例を交えながら、切削プレートにおけるコストダウンのための設計・調達の工夫を解説します。

1.材料の見直し

加工コストは、材料の選定で大きく変わります。例えば、SUS304からSUS303やSUS430への変更は、耐食性を保ちつつ加工性を高め、トータルコストを抑える有効な手段です。

また、強度や精度が過剰になっていないかも重要な視点です。A5052のフライス仕上げを素材面に変更するといった選択で、機能要件を満たしたままコストを下げられる可能性があります。

2.寸法・形状の合理化

設計上の形状が複雑であればあるほど、加工時間とコストは増大します。特に、3次元ポケット加工や傾斜面の多用は加工機の負荷が高くなり、段取りや刃物交換の手間も増します。

さらに、公差指定の見直しも重要です。必要以上に厳しい公差(例:穴径、深さ、幾何公差)を設定してしまうと、精密加工が求められコスト増の要因になります。製品機能に直接関係のない箇所は最小限の公差設定にとどめることをご検討ください。

3.同一形状の統一

複数製品にまたがる類似プレートがある場合は、形状を統一する設計をご検討ください。同じ加工治具や工具を流用できるようになれば、段取り工数や工具費が削減され、トータルの加工コストを大きく下げられます。

4.加工工程を想定した設計とサプライヤー選定

加工機械や設備はサプライヤーごとに異なり、同じ形状でも加工得意・不得意が大きく分かれます。例えば、同じプレートでも、サプライヤーによって加工時間が半分になることもあるほどです。

そのため、設計段階から加工工程やロットに応じた最適なサプライヤーを想定した設計を行うことが、コスト最適化の近道になります。サプライヤーの機械構成や加工実績を事前に把握しておくことが重要です。

5.設計レビューを現場目線で徹底する

設計の早い段階から加工サプライヤーと連携し、現場視点での設計レビューを行うことも、コストダウンには欠かせません。「この面取りは必要か?」「この穴は同一工程で加工可能か?」といった実務的な意見交換を通じて、無理・無駄のない図面設計が可能になります。

こうしたプロセスを通じて、コストだけでなく安定した品質と納期の確保にもつながります。

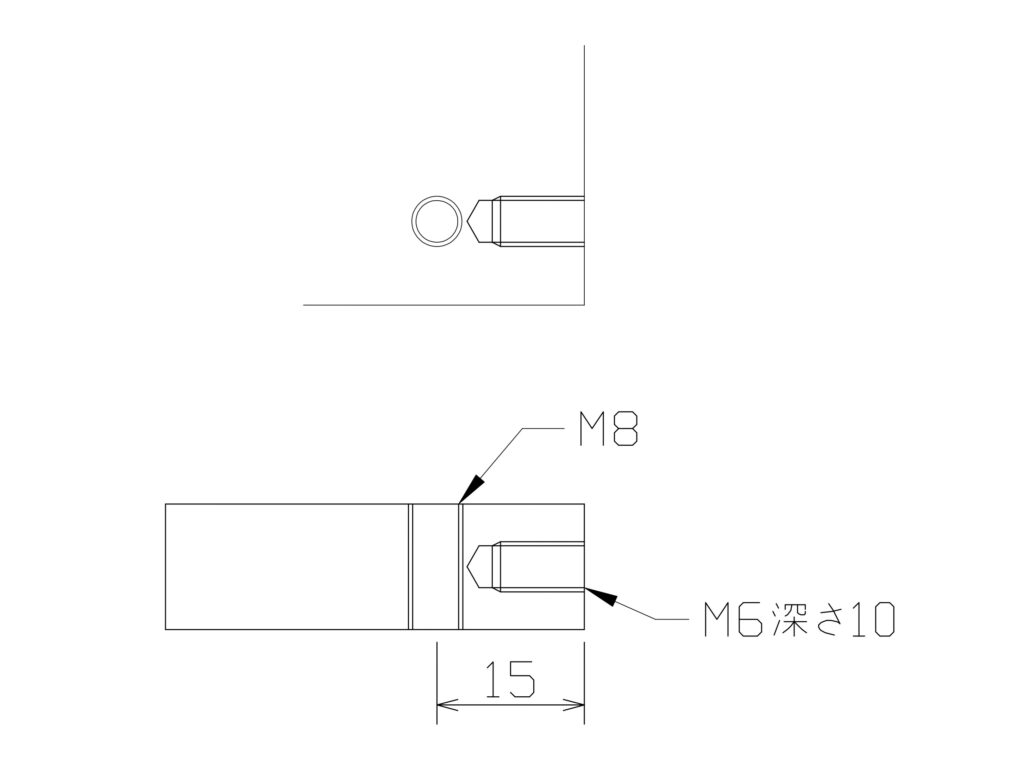

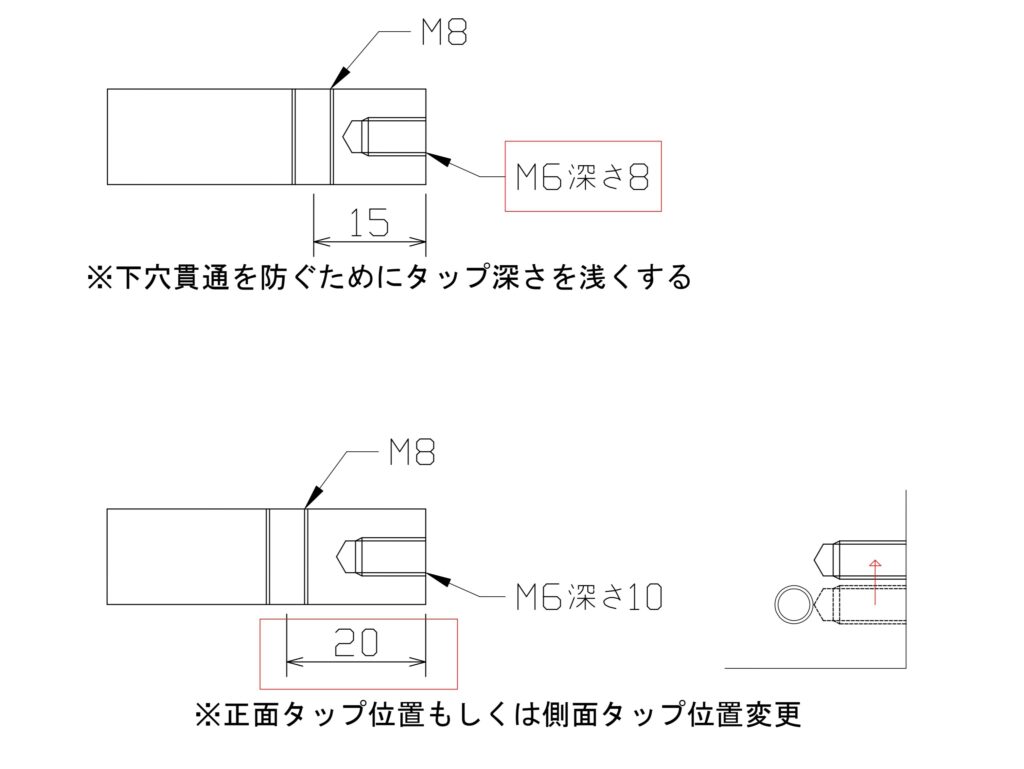

プレート切削加工のコストダウン事例:タップ深さorタップ位置の変更

・課題(Before)

プレートのフラット面と傾斜面のつなぎ部にピン角指定があると、エンドミルと面取りミルの2本の工具が必要になります。

特に傾斜角が特殊な場合、専用工具を製作する必要があり、工具費の増加や納期遅延のリスク、さらに工具間の高さ調整による段差不良のリスクが生じていました。

・改善策(After)

設計上問題がなければ、つなぎ部分に大きめのRを持たせることで、1本のエンドミルだけで加工可能になります。これにより、工具交換・段取り作業が不要となり、段差不良のリスクも回避できます。結果として、加工時間の短縮と大幅なコストダウンを実現しました。

まとめ

切削プレートのコストを抑えるには、図面の段階から加工性を意識した設計と、現場との密な連携が欠かせません。材料・形状・公差・工程の最適化を図ることで、単なるコスト削減にとどまらず、品質の安定やリードタイム短縮にもつながります。

当社は、設計者の方と現場が一体となって製品をより良くしていくためのご提案を行っております。「図面をどう見直せばよいか分からない」「設計レビューの観点を知りたい」といったご相談も承っておりますので、ぜひお気軽にお問い合わせください。

最後までお読みいただきありがとうございました!