なぜ切削プレートは歪むのか?4つの主要原因とその対策

切削加工において、プレートの「歪み」は避けて通れない課題です。特に高精度が求められる薄板や大型プレートでは、加工中あるいは加工後に寸法が大きく狂ってしまうケースも珍しくありません。では、なぜプレートは歪むのでしょうか?

本記事では、プレート加工時に歪みが発生する4つの主な原因と、それぞれに対する実践的な対策について解説します。

原因①:材料内部に潜む「残留応力」

プレート材は、圧延や熱処理などの製造過程において、内部に「残留応力」が存在しています。これは材料の内部に力が蓄積された状態で、切削によってその力のバランスが崩れると、プレート全体が歪んでしまいます。

特に、薄いプレートや長さ・幅の大きいワークでは、この残留応力の影響が顕著に表れます。

対策として有効なのが、「焼鈍材」の使用です。焼鈍処理された材料は、熱処理によって残留応力を低減しており、加工後の変形リスクを抑えることができます。平面度や平行度といった幾何公差が厳しい加工においては、焼鈍材の選定が基本となります。

原因②:切削応力と熱による歪み

マシニングセンタでの加工では、工具との接触により機械的な応力と局所的な発熱が発生します。この時、工具の押し込みによる圧力や、熱膨張と冷却収縮の繰り返しがプレートに残留変形をもたらします。

特に粗加工時は切り込み量が大きくなるため、切削抵抗や発熱も増加し、歪みが発生しやすくなります。

そのため、粗加工後に一度歪みを確認し、必要に応じて歪み取りを行った上で仕上げ加工に移ることが重要です。歪み取りには専用の矯正装置(歪み取り機)を使うことで、後工程の精度を安定させることができます。

原因③:クランプや治具による締め付け

意外と見落とされがちなのが、「ワークの固定方法」がもたらす歪みです。クランプや治具でワークを強く押しつけることで、加工中は形状を保っていても、固定力が解放された瞬間に反発して変形してしまうことがあります。

また、治具による支持が偏っていたり、面全体を均一に保持していない場合、局所的に応力が集中し、変形が生じるリスクが高まります。

このため、クランプトルクの数値管理や治具設計の工夫が重要です。さらに、真空チャックや特殊な支持治具を使ってワーク全体を安定して保持することも、歪み低減に効果的な手段のひとつです。

原因④:加工順序とバランス設計の不備

プレート加工では、どの順序でどこをどれだけ削るかによって、最終的な形状安定性が大きく左右されます。例えば、片側だけ大きく削ってしまうと、削られた側の応力が解放され、反対側を引っ張るような歪みが生じることがあります。

このため、取り代を均等に確保する設計や、バランスの取れた加工順序の計画が非常に重要です。

歪みとの向き合い方

プレートの歪みは、単なる“精度のズレ”ではありません。それは、材料が本来持っている性質と、切削というエネルギーを加える行為の中で発生する物理現象です。歪みを“想定すべき現象”として設計や加工に取り込んでいく視点が重要です。実際の加工現場では、以下のような考え方と対応策が、歪みの発生を抑え、安定した品質を実現するために活用されています。

設計段階で「歪みを見越す」

歪みは、加工現場だけの課題ではありません。設計の段階から、どのような応力が働くか、どのような加工プロセスが想定されるかを見越しておくことが重要です。

例えば、対称形状の設計や、焼鈍材の指定、必要に応じて取り代を設けるなどを行うことで、歪みリスクを事前に下げることができます。

「中間工程」で歪みを制御する

加工後の歪みを一度でゼロにすることは現実的ではありません。加工途中に意図的に「歪みを確認し、修正する工程」を設けることが、品質を安定させる鍵となります。

粗加工が終わった時点で中間測定を行い、必要に応じて歪み取り機での修正を挟む。その後に仕上げ加工を行うことで、最終的な寸法精度や平面度を確保しやすくなります。

応力バランスを考えた「加工順序の最適化」

切削加工では、どの順で、どこを、どれだけ削るかによって、材料内部の応力バランスが大きく変わります。例えば、一方向から集中的に削ると、応力がアンバランスになり、反対側に引っ張られて歪みが生じるケースが多く見られます。

そのため、加工順序の立案時には、応力分布や熱の影響をシミュレーションするような発想が求められます。バランスよく取り代を除去し、対象物にできるだけ均等な負荷をかけることで、加工後の変形を最小限に抑えることができます。

プレートの切削加工事例

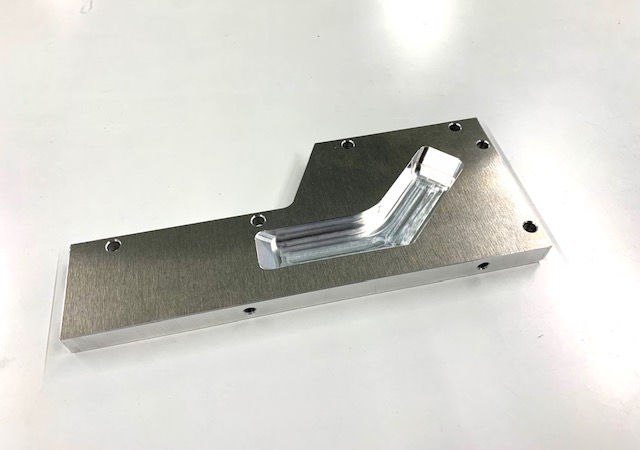

A7075 プレート

従来3工程だった立形マシニングによる加工を、当社の横形マシニングセンタを用いることで2工程に短縮し、生産性を向上させました。A7075は高強度ながら歪みやすいため、粗加工後に工具を変更して精密な仕上げ加工を行い、歪みを抑制しています。さらに、傾斜を持つポケット形状には3次元加工を用い、高精度な形状再現を実現しています。

コの字プレート

幅公差±0.05mm・平面度0.1mmの要求に応えるため、内部応力が少なく歪みの発生を抑えられる焼鈍材を使用しています。コの字形状の粗加工で生じる応力による歪みを見越して、応力解放後に仕上げ加工を行う二段階工程とし、寸法の安定性と高精度を両立しています。

まとめ

プレート加工における歪みは、材料の特性・加工方法・固定方法・順序設計といった多くの要因が複雑に絡み合って発生します。

しかし、歪みは完全に排除するものではなく、「あらかじめ想定し、制御する」べき現象です。

設計段階から応力を見越した材料選定や形状設計を行い、中間工程での歪み確認・補正を組み込む。そして、応力バランスを考慮した加工順序を徹底することで、歪みを抑えながら高精度な仕上がりを実現できます。

当社では、プレートの歪みに関する最適なノウハウを有しています。高精度のプレート加工でお困りごとがございましたら、是非当社にご相談ください。

最後までお読みいただきありがとうございました!