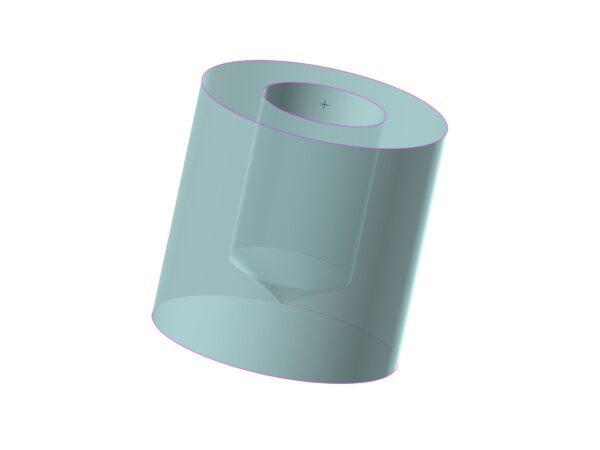

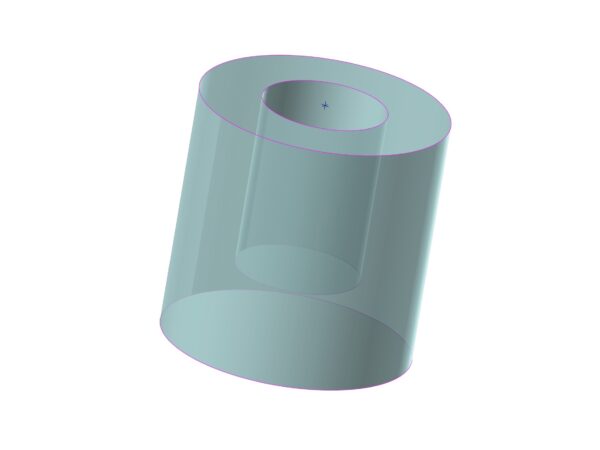

精度穴の底部形状変更によるリードタイムの短縮

| 提案内容 | 精度穴の底部をドリル形状からフラット形状に変更 |

|---|---|

| 提案効果 | コストダウン・リードタイムの短縮 |

Point

精度穴の底部はドリル形状ではなく、フラット形状で設計していただくことを推奨しています。フラット形状であれば、工具本数が削減でき、加工がエンドミル1本で完結するため、工程数が減り、段取り時間や工具交換の手間を抑えることができます。その結果、リードタイムの短縮だけでなく、加工コストの削減にもつながります。

また、図面上にドリルの先端形状が記載されている場合、現場では設計者に確認を取る必要があり、そのやり取りに時間を要することがあります。機能的にドリル底である必然性がないのであれば、最初からフラット形状で設計していただく方が、全体の効率化に寄与します。