プレート切削加工における立形・横形マシニングセンタの選定基準

当社では、高品質な部品供給を実現するために、最適な機械を選定し、効率的な加工を行っています。こちらの記事では、プレート加工における立形マシニングセンタと横形マシニングセンタの使い分けについて、当社の選定基準を基に解説します。

当社のマシニングセンタ設備

立形マシニングセンタ

・ヤマザキマザック:VCN410A、VCN510C、VCN530C

・ニデックOKK:VM4Ⅲ、VM43R、VM53R

・ファナック:ロボドリル

・HAAS:VF2

横形マシニングセンタ

牧野フライス:a51-21pc、a61-21pc、a61-2pc、a81nx-7pc、a81

立形マシニングセンタでのプレート加工

メリット

視認性と操作性の高さ

ワークや工具の状態を上から直接確認しやすく、セットアップやメンテナンスが容易です。

加工準備が容易

ワークの固定が簡単で、段取りがしやすく、大型ワークの設置もスムーズに行えます。

デメリット

切り粉の堆積

加工時に発生した切り粉がワークや工具上に溜まりやすく、工具摩耗や加工精度の低下を招くことがあります。

側面加工時の再セットが必要

側面や複数面を加工する際は、ワークの再セットが必要になり、加工時間が延びるとともに位置決め誤差のリスクが発生します。

当社における立形マシニングセンタの特徴

・基本的に正面(裏面)加工がメイン

・X軸の移動量は広いが、Y軸は短め(長方形の大型プレート加工に最適)

・主にバイスワークまたは治具をバイスに挟んでの加工:4連バイス仕様が多く、最大350×800mm程度の加工が可能。マザック510C(2パレット仕様)では、バイスパレットと治具プレートパレットを分け、Y軸400×800mm程度までの加工が可能

・アングルヘッドを用いた側面加工は未実施(横形マシニングセンタを活用)

横形マシニングセンタでのプレート加工

メリット

多面加工の効率向上

テーブルの旋回機能により、1度のセットで複数面を加工可能。再セットの手間が省け、加工効率が向上します。

切り粉の排出性の向上

切り粉が重力によって自然に排出されるため、工具の摩耗を抑え、加工精度が向上します。

多様なイケールを活用可能

オーバーハング、4面イケール、2面イケール、十字イケール を駆使し、様々なワーク形状に対応可能。

デメリット

小型部品の加工には不向き

大型ワークや分厚いプレートには適しているが、極小部品や繊細な加工には向かない場合があります。

大型ワークの取り扱いが難しい

ワークを横向きにセットするため、重量物の載せ降ろしが大変で、落下のリスクがあるため慎重な作業が必要です。

当社における横形マシニングセンタの特徴

・最大ワークサイズ:a81nxでは600×600mm(オーバーハングイケール使用時)

・基本的な加工方法:イケールに張り付けての加工。バイス加工。

・加工内容に応じた機械選定:ワークの形状・サイズ・材質・ロット数を考慮。長尺プレート、正方形プレート、小物プレートの多数個取りに柔軟対応。

・量産対応:夜間無人運転。多数個取りでの自動化により、生産効率を向上

適用範囲と選定基準

立形マシニングセンタでの加工対象

・段取り替えの少ない形状

・100×500mm以上の大型プレート(最大500×1,000mm対応)

・ロット数10個未満の部品(サイズによる)

横形マシニングセンタでの加工対象

・多面加工が必要な形状

・600mm角以内のプレート(20×100mm~対応可能)

・10個~数百個の量産品

プレートの切削加工事例

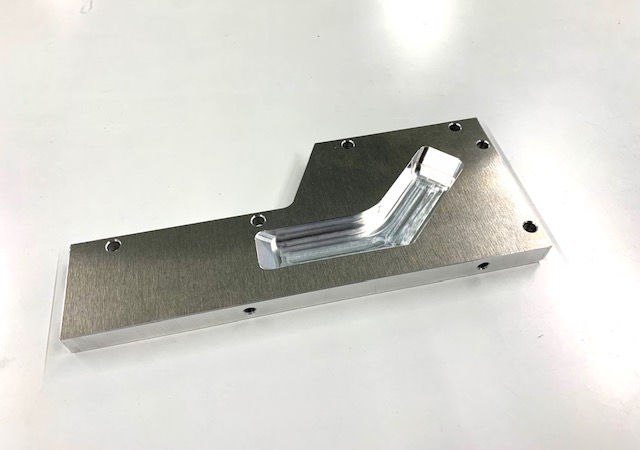

立形マシニング加工事例:コの字プレート

こちらは、産業用ロボット向けの高精度プレートです。サイズが300×600と大きいため、立形マシニングセンタで加工しています。

コの字部の幅公差±0.05mm、平面度0.1mmという厳しい要求を満たすため、歪みが発生しにくい焼鈍材を使用しています。また、粗加工後の切削応力による変形を考慮し、応力を解放した後に仕上げ加工を行っています。

横形マシニング加工事例:A7075 プレート

こちらは、医療機器向けのA7075プレートです。

従来は立形マシニングセンタで3工程を要していましたが、生産効率向上のため当社へご依頼いただきました。当社の横形マシニングセンタを活用することで、工程を2つに短縮し、リードタイムを大幅に削減。生産性の向上にも貢献しています。

プレートの切削加工は、精密切削 スピード加工センター.comにお任せください!

当社では、立形マシニングセンタと横形マシニングセンタの特性を活かし、ワークの形状や加工内容、ロット数に応じた最適な選定を行っています。これにより、高精度かつ効率的なプレート加工を実現し、お客様のニーズに応える品質を提供しております。

プレートの切削加工に関して、お困りごとがございましたら、お気軽にお問い合わせください!

最後まで読んでいただきありがとうございました!