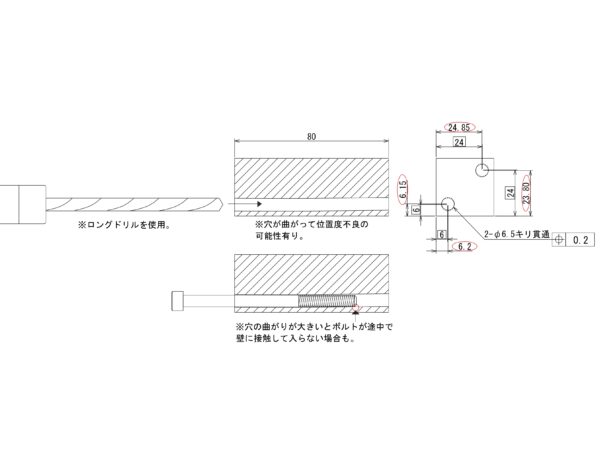

深穴貫通加工における加工方法の変更によるコストダウン・位置精度保証

| 提案内容 | 片側の加工から両側からの繋ぎ加工に変更 |

|---|---|

| 提案効果 | コストダウン・位置精度保証 |

Point

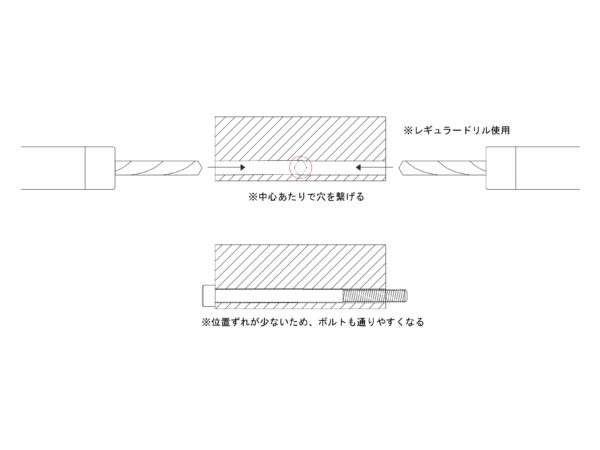

横型マシニングを使用することで、深穴加工にも対応できます。

両側から加工することで、繋ぎ部分に多少のズレが生じる場合がありますが、その際には、ガイド穴加工を間に入れることにより、正確な位置精度を実現できます。

また、図面に最初から「両側から加工可」と記載いただくことで、確認作業が不要になり、その分、リードタイム短縮につながります。