マシニング加工とワイヤ放電加工の使い分け:精度と効率を両立する判断基準

製造現場では、「どの加工方法を選ぶか」が製品の品質・コスト・納期を大きく左右します。特に金属加工において頻繁に比較されるのが、マシニング加工(切削加工)とワイヤ放電加工です。

両者は同じ金属除去加工に分類されるものの、加工原理も得意分野もまったく異なります。そのため、形状や材質、求められる精度によって適切に使い分けることが、無駄のないモノづくりには欠かせません。

設計段階から加工特性を理解し、最適な方法を選ぶことで、精度の安定化・コスト削減・リードタイム短縮を実現できます。また、製造現場との連携がスムーズになり、手戻りや不適切な図面指示によるトラブルも防げます。

マシニング加工の特徴:スピードと汎用性に優れる切削加工

マシニング加工は、回転工具を用いて素材を削り取る切削加工です。マシニングセンタやNCフライス盤を使い、短時間で複雑形状を削り出せることが強みです。

メリット

・高速加工が可能で量産向き

・工具を使い分けることで複雑形状にも対応可能

・切削面が滑らかで磨きなどの後工程が少ない

・高い寸法精度が実現できる

デメリット

・材質や削り方によって歪みが生じる場合がある

・ポケットなどの角Rは、工具径に応じたR形状になってしまう(内角にRをつける必要がある)

・深いポケットや細長い形状はビビリや工具破損の原因になる

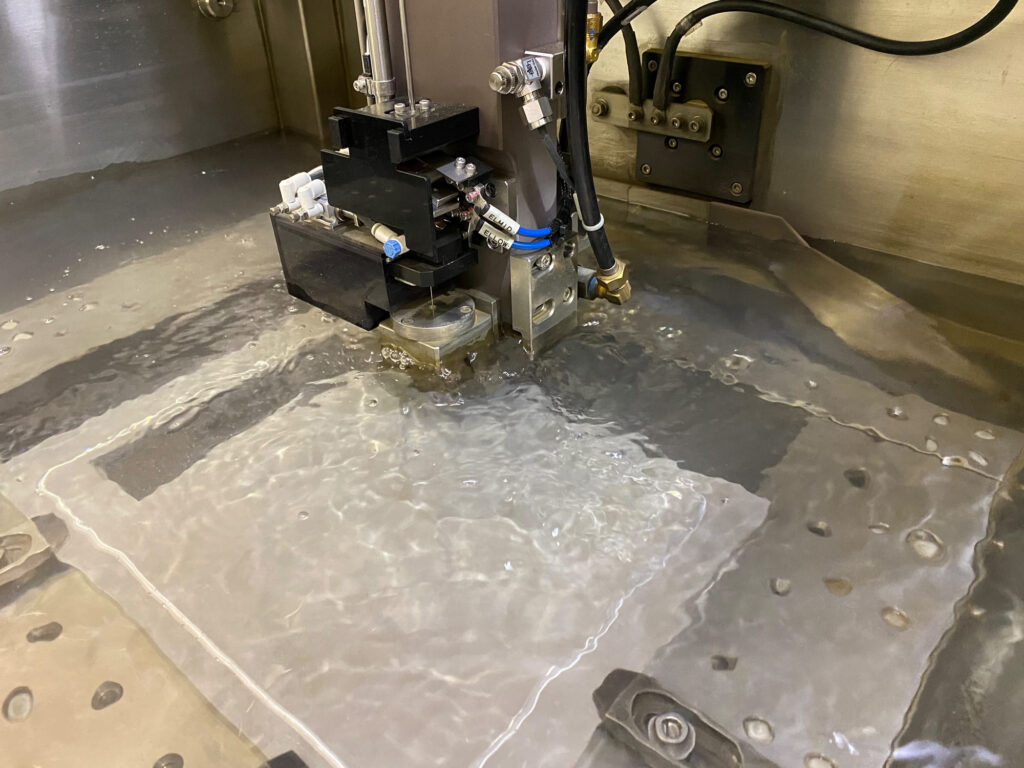

ワイヤ放電加工の特徴:高精度形状に強い非接触加工

ワイヤ放電加工は、細いワイヤを電極として用い、電気的な放電エネルギーで金属を除去する非接触加工です。切削では困難な鋭角や微細形状の加工が可能で、特に高硬度材の仕上げ加工に力を発揮します。

メリット

・焼入れ鋼など高硬度材も加工可能

・非接触のため工具摩耗がなく歪みも少ない

・微細形状・深い溝・鋭角などの加工に強い

・熱変形が少なく寸法精度が安定

デメリット

・加工速度が遅いため量産には不向き

・ワイヤ径(約0.2~0.3mm)分のRが残り、完全な鋭角は不可

・放電加工特有の表面焼けが発生し、仕上げ磨きが必要な場合がある

・加工片(スラグ)除去を考慮しないと品質不良の原因になることがある

こうした不備があると、確認に時間がかかり、納期遅れにつながってしまう可能性があります。

マシニング加工とワイヤ放電加工の使い分けの判断基準:目的と条件で選ぶ

マシニング加工は、ワイヤ放電加工と比較して、加工時間が短いため、一般的なワークであれば、マシニング加工を用います。また、ワイヤ放電加工は孔が必ず貫通するため、ポケット穴などの止まり穴を求める場合は、マシニング加工となります。一方、以下の条件ではワイヤ放電加工が優位になります。

・SUS304・SUS316など切削性の悪い材質で複雑形状が必要な場合

・表面粗さに厳しい要求があるワーク

・表面のうねりや歪みを極力抑えたい場合

・焼入れ後の仕上げ加工

・深穴、キー溝、鋭角形状など切削が難しい場合

まとめ:最適な加工選定で品質と生産性を両立

当社では、マシニングセンタとワイヤ放電加工機の両方を保有し、製品形状や精度要件に応じて最適な加工プロセスを柔軟に選定しています。これにより、高精度かつ安定した品質、リードタイム短縮、コストダウンを同時に実現しています。

加工方法の選択は単なる設備の問題ではなく、「何を最も重視するか」によって決まります。スピード重視・一般的なポケット形状ならマシニング加工、切削困難な材質や微細・鋭角形状にはワイヤ放電加工。両者の特性を理解し適切に使い分けることで、高品質と効率の両立が可能になります。

最後までお読みいただきありがとうございました!